Si tiene alguna pregunta, póngase en contacto con nuestro servicio de atención al cliente en línea inmediatamente

Hacer clic:228Editar: 228Editar: Admin

Hacer clic:228Editar: 228Editar: Admin Tiempo:2025-12-25 17:12:46

Tiempo:2025-12-25 17:12:46

La manipulación de materiales no es algo en lo que la mayoría de las empresas piensan pasar tiempo pensando. Es solo parte del trabajo. Las cajas llegan, las paletas se mueven, las piezas van de una estación a otra. Sucede todo el día, todos los días - y por lo general nadie se da cuenta hasta que algo va mal.

Un trabajador resulta herido. Un envío se retras. Una máquina se descompone en el peor momento posible. De repente, la manipulación de materiales se convierte en un "problema".

Uno de los temas más comunes sigue siendo el costo. Los equipos grandes son caros de comprar, caros de mantener y, a menudo, más de lo que una instalación realmente necesita. Muchos almacenes no necesitan una flota completa de carretillas elevadoras o un sistema automatizado complejo. Necesitan algo más simple, algo que se ajuste al espacio, al volumen y a la gente que tienen.

La seguridad es otro punto difícil de ignorar. Cualquiera que haya pasado tiempo en el piso de un almacén ha visto lo fácil que es para alguien levantar de manera incorrecta, apresurun trabajo, o tratar de manejar una carga que es un poco demasiado pesada. Estas pequeñas decisiones se suman. Con el tiempo conducen a lesiones de espalda, hombros tensos y personas que están fuera del trabajo más tiempo de lo esperado.

Luego está la cuestión de la velocidad. No "qué tan rápido podemos ir a plena capacidad", sino cómo fluye el trabajo sin problemas en un día normal. Cuando los trabajadores caminan hacia adelante y hacia atrás demasiado, cuando las cargas se manejan dos veces en lugar de una sola vez, o cuando la gente espera a que el equipo esté disponible, el tiempo se pierde en silencio, minuto a minuto.

En 2026, la seguridad seguirá siendo una prioridad para las empresas que operan equipos de manipulación de materiales. Según el Consejo de seguridad británico, aproximadamente 1.300 personas están involucradas en accidentes relacionados con las carretillas elevadoras cada año, varios de los cuales son mortales. No mantener un ambiente de trabajo seguro puede resultar en graves consecuencias legales tanto para las empresas como para sus directores. Como resultado, cada vez se reconoce más que las carretillas elevadoras deben ofrecer el máximo valor en términos de seguridad.

2026-01-28Ver más →

La certificación de seguridad se ha convertido en una consideración crítica en la industria de equipos de elevación. Los requisitos reglamentson cada vez más estrictos en todo el mundo, y los usuarios finales son cada vez más conscientes de los riesgos asociados con los productos no certificados.

2026-01-20Ver más →

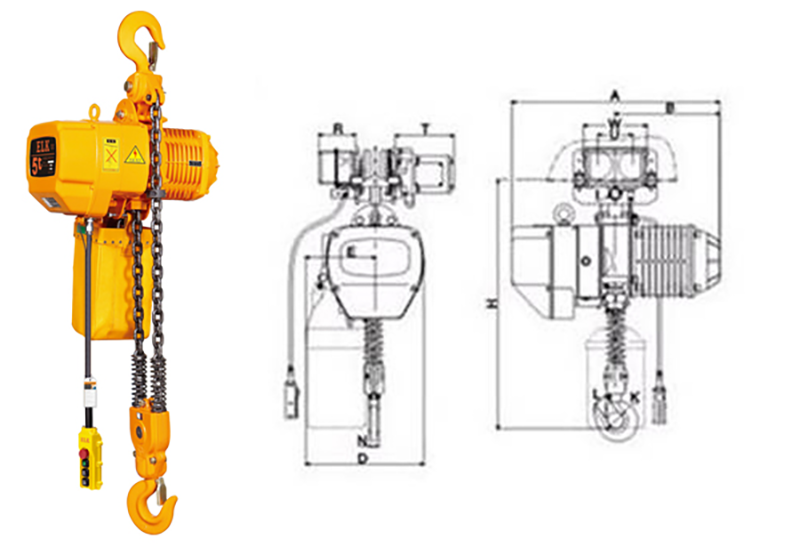

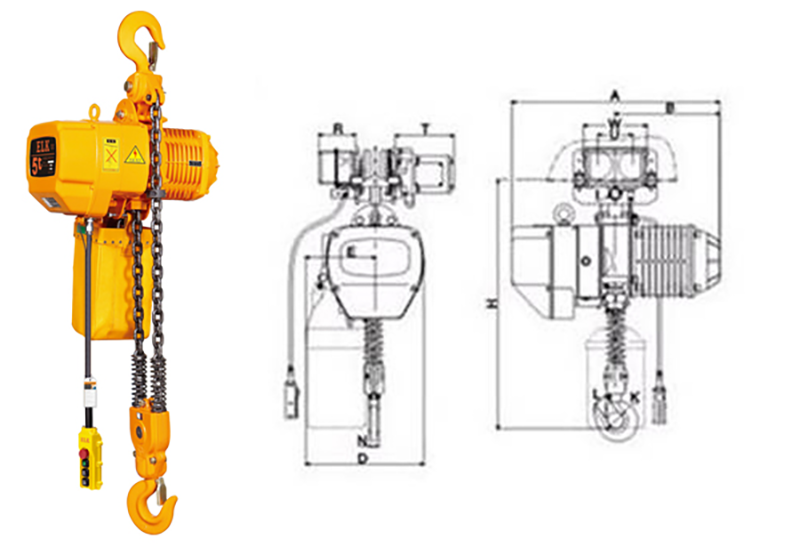

En la elevación industrial, pocas herramientas coinciden con el polipasto eléctrico de cadena para una fiabilidad consistente, eficiencia operativa y un rendimiento robusto. Mucho más que un simple dispositivo de elevación, representa una fusión crítica de ingeniería mecánica y control eléctrico, diseñado para manejar cargas de trabajo repetitivas y exigentes con precisión y seguridad.

2026-01-09Ver más →