Si vous avez des questions, veuillez contacter notre service clientèle en ligne immédiatement

Cliquez:196Modifier: 196Modifier: Admin

Cliquez:196Modifier: 196Modifier: Admin Temps:2025-12-25 17:12:46

Temps:2025-12-25 17:12:46

La manutention des matériaux n’est pas quelque chose que la plupart des entreprises envisagent de passer du temps à penser. C’est juste une partie du travail. Les boîtes arrivent, les palettes se déplacent, les pièces vont d’une station à l’autre. Cela arrive toute la journée, tous les jours - et généralement personne ne le remarque jusqu’à ce que quelque chose ne tourne pas rond.

Un travailleur est blessé. Une expédition est retardée. Une machine tombe en panne au pire moment. Soudain, la manutention devient un "problème".

L’un des problèmes les plus courants reste le coût. Les gros équipements sont coûteux à acheter, à entretenir et souvent plus que ce dont une installation a réellement besoin. De nombreux entrepôts n’ont pas besoin d’une flotte complète de chariots élévateurs ou d’un système automatisé complexe. Ils ont besoin de quelque chose de plus simple, de quelque chose qui s’adapte à l’espace, au volume et aux personnes qu’ils ont.

La sécurité est un autre point qu’il est difficile d’ignorer. Toute personne qui a passé du temps sur un plancher d’entrepôt a vu combien il est facile pour quelqu’un de soulever le mauvais chemin, de se précipiter un travail, ou d’essayer de manipuler une charge qui est juste un peu trop lourde. Ces petites décisions s’additionnent. Avec le temps, elles entraînent des blessures au dos, des épaules tendues et des chômeurs plus longtemps que prévu.

Il y a ensuite la question de la vitesse. Non pas «à quelle vitesse pouvons-nous aller à pleine capacité», mais à quel point le travail se déroule en douceur dans une journée normale. Lorsque les travailleurs font trop d’allers et retours, lorsque les charges sont manipulées deux fois au lieu d’une seule, ou lorsque les gens attendent que l’équipement soit disponible, le temps est perdu tranquillement, minute par minute.

D’ici 2026, les entrepôts, les centres de transport et les centres logistiques seront soumis à une pression de performance importante. Mais quelles sont les principales tendances et les forces motrices de cette transformation?

2026-01-28Voir plus →

Pourquoi la Certification de sécurité est plus importante que jamais dans les équipements de levage

2026-01-20Voir plus →

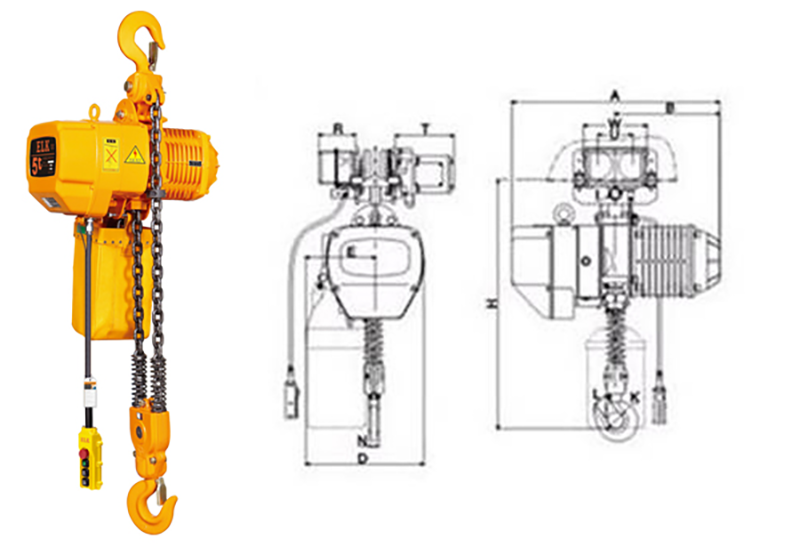

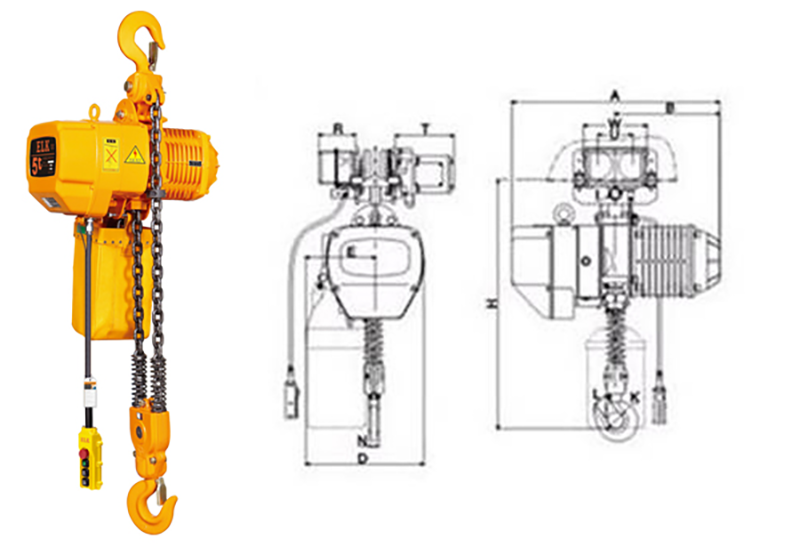

Palans électriques à chaîne: mécanique de précision pour l’industrie lourde

2026-01-09Voir plus →